Su sıcaklığı ve sudaki tuz derişimlerinin artması ile tuzların kristalleşerek birikmesi ile kışır oluşmaktadır.

Kalsiyum karbonat ve magnezyum karbonat su içerisinde ısındıkça kristalleşerek katılaşır. Yaklaşık 30-35 oC ’de kristalleşmeye başlar ve ısı arttıkça kristalleşeme hızlanır.

Sıcak su, kaynar su, buhar kazanları, soğutma üniteleri, eşanjörler vb. cihazlarında ısı transferlerini sağlayan suların ortak problemleri kışır ve korozyon oluşumudur.

Buhar kazanlarında ve soğutma suyu sistemlerinde kışır oluşumu, besi suyunun yeterli derecede şartlandırılmaması ve sistem suyu mineral konsantrasyonunun doyma noktasını geçmesi ile oluşur.

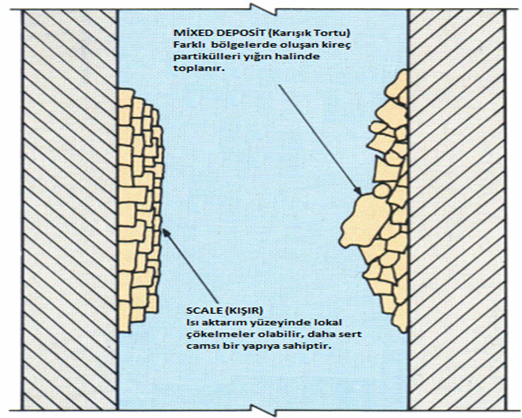

Kışır oluşumunu önleyici kimyasal katkı malzemesi kullanılmaması sonucu, kızgın kazan boruları üzerinde bulunan mineralli su tabakası, su buharı, karbondioksit, oksijen ve benzeri gazların uzaklaşması sonucunda mineralleri üzerinde depo ederek pişirip sertleştirir. Bu sertleşmiş tabaka kışır veya kireç taşı olarak adlandırılır.

Bir kez birikinti oluştuktan sonra partiküllerin biri diğerine yapışmaya başlar. Böylece kışır oluşumu hızlanarak devam eder.

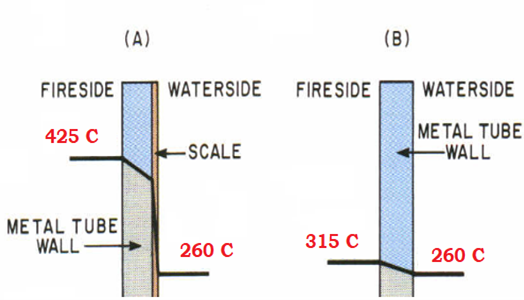

Kireçlenme ve korozyon sonucunda belirli ölçüde kalın bir kireç taşı tabakası oluşur. Oluşan bu kireç taşı kuvvetli bir izolasyon tabakası oluşturarak ısı transferini engeller.

Bu izolasyon tabakası aşırı yakıt sarfiyatı ve verim düşüşüne neden olarak ısı transfer yüzeylerinde sıcaklığı arttırır. Isı transfer yüzeylerindeki yüksek sıcaklık sonucunda metallerde termal gerilmeler, yanmalar ve malzeme deformasyonu meydana gelmektedir.

KIŞIRIN YAKIT SARFİYATINA ETKİSİ NEDİR?

2 mm kışır kalınlığı, yapısına bağlı olarak %8-10 yakıt kaybına neden olmaktadır.

Suyun içindeki mineraller ısı transfer yüzeylerinde çökerek kışır oluşturmaktadır. Kışır kalınlığı belli boyutlara ulaştığında önce yakıt sarfiyatı artmakta sonra metal deformasyonu daha sonra da delinme ve patlama gibi tehlikeli boyutlara ulaşmaktadır.

Yapılan incelemelerde;

1 mm kışır kalınlığı, yapısına bağlı olarak %5-8,

2 mm kışır kalınlığı, yapısına bağlı olarak %8-10

3 mm kışır kalınlığı, yapısına bağlı olarak %10-15

4 mm kışır kalınlığı, yapısına bağlı olarak %15-25 yakıt kaybına neden olmaktadır.

2 mm ‘yi aşan sistemlerde mutlaka temizlik yapılmalıdır.

Buhar kazanlarında 2 mm kışır kalınlığından sonra yavaş yavaş termal gerilmelerle konstrüksiyon zorlanmakta, aynalar ve borular arasında gevşemeler meydana gelmektedir. Çünkü metali örten kışır tabakasının ısı iletkenliği ve gerilmesi metalden farklıdır. Bu nedenle kazanda ayna-boru bağlantılarında sızdırmalar başlayacaktır.

Kışır kalınlığı arttıkça sızdıran boru sayısı da doğal olarak artacaktır.

Kışır kalınlığı 4 mm’ye ulaştığında metalin kristal yapısı bozulacağından ve sertleşme meydana geleceğinden kazan sistemi güvenilir olmaktan çıkacaktır. Külhan çökmesi, boru patlaması, ayna çatlakları gibi tehlikeler her an beklenecektir. Ayrıca kışır sebebi ile boru çeperinin daralması, hacim küçülmesi, verim düşüşü, tahliye pompalarının zorlanması gibi problemler de meydana çıkacaktır. Bütün bu problemlerden kurtulmanın yolu, buhar kazanlarında, eşanjörlerde, boylerlerde kimyasal su şartlandırması uygulanarak kışır oluşumuna engel olmaktır. Kışır oluşmuş sistemlerde mutlaka kimyasal temizlik yapılması gerekir.

KIŞIR OLUŞUMUNUN ENGELLENMESİ İÇİN NE YAPILMALIDIR?

Ham su arıtılmalı ve kimyasal şartlandırma yapılmalıdır.

Birikinti oluşumunun ana nedeni suyun içerdiği safsızlıklardır. (Özellikle sertlik ve askıda maddeler). Besi suyu hazırlama sistemlerindeki gelişmelerle besi suyu safsızlıkları büyük oranda bertaraf edilmekle birlikte, mutlaka iyi bir iç ıslah programına da gerek olmaktadır. Ön ıslah sistemi ne kadar iyi olur ve safiyeti yüksek su üretirse iç ıslah maliyeti o kadar düşük ve başarısı yüksek olur.

Günümüzde hemen her kazan besi suyu hazırlama sisteminde yumuşatıcı veya dealkalize, demineralize, ters osmoz gibi sistemler bulunmaktadır. Bu sistemlerle elde edilen sularda sertlik kaçakları 0.01 -2 ppm değerine kadar düşürülmektedir.

Yumuşatma sistemi temelde iyon değişimi yöntemine göre çalışmaktadır, suda bulunan Ca ve Mg iyonları yumuşatma tankı içindeki reçine tarafından tutulmakta ve daha sonra atılarak su yumuşatılmaktadır. Yumuşatma sisteminin ayrıntılı incelemesine;

https://cemkimsan.com.tr/su-yumusatma-sistemleri/ ile ulaşabilirsiniz.

Ancak kazan şartlarındaki yüksek sıcaklıkta çözünürlüğü hiç kalmadığı için bu sertlik değerlerinde bile birikinti oluşumu ortadan kalkmamaktadır. Bu noktada kimyasal yöntem ile suda sertliği oluşturan mineraller özel kimyasallar kullanılarak kireç yapılarını askıda kalmasını sağlar.

CEMKİMSAN KİMYA olarak geliştirdiğimiz ve fabrikamızda ürettiğimiz buhar kazanı şartlandırma ürünlerimizden bazıları;

Cefopol 1080 (Çok fonksiyonlu kazan suyu şartlandırma kimyasalı)

Cefopol 1040 (NSF onaylı gıda üretiminde kullanıma uygun buhar kazanı kireç ve korozyon önleyici)

Cemolin 1080 (NSF onaylı gıda üretiminde kullanıma uygun buhar hattı korozyon önleyici)

Cefopol 6035 (Yüksek sertlikte çalışan buhar kazanları için sertlik stabilizatörü ve kireç önleyici)

Cefolin 1080 (Çok fonksiyonlu kazan ve buhar hattı şartlandırma kimyasalı)

KAYNAK:

CEMKİMSAN KİMYA Ders Notları

TMMOB Kimya Mühendisleri Odası Su El Kitabı

http://web.hitit.edu.tr/dersnotlari/ibrahimbilici_10.10.2017_8C5O.pdf